在塑料原料中,目前主要用作注塑成型材料的,主要是如下品种。当然,也可以认为使用这些材料的模具的生产也在日益增长。

(1)聚碳酸脂(PC)

已批量生产,日本国内产量达到41万吨,主要用于液晶电视显示器、DVD播放机、手机外壳、导光板、TFT相关产品、电池组、打印机零部件、汽车照明零部件等领域。

透明性好,高强度、高耐热性,但成型加工性差、流动性低,必须利用高压让其充填在模具中。必须具有将模具温度设置为较高温度的机构。

最近,出现了通过使用阀门浇口来解决这些问题的技术。

(2)聚苯硫醚(PPS)

日本国内产量达到2万吨,应用于表面贴装耐热电子元器件、光学拾音器、汽车零部件等领域。在许多情况下,会混入玻璃纤维后使用。虽然流动性好,但由于很容易流入模具中的微小缝隙,所以容易产生毛刺。模具温度必须提高到150°C左右。

供不应求的情况仍在继续。

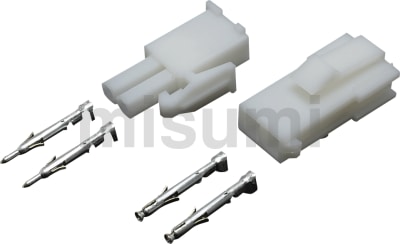

(3)液晶聚合物(LCP)

日本国内需求量为1.7万吨,在要求高耐热性的电子零部件、机械零部件上的使用量也正日益增加。模具温度需要提高到150℃左右。焊接部分强度降低可能会导致问题。提高流动性以弥补这一缺点的材料型号,目前仍在开发中。

(4)聚酰胺(PA)

也就是尼龙,包括PA6、PA66、PA46、半芳香族PA、芳香族PA等。日本国内产量约25万吨。

尤其是最近投入实用的半芳香族PA和芳香族PA,具有良好的耐热性和高强度,已开始应用于汽车零部件、电子连接器等领域。

由于原材料价格仍居高不下,目前仍在普及推广的过程中,预计未来将会持续推动开发利用其优异性能的成型制品。必须采用能够兼顾提高模具温度以及有效配置排气孔的模具结构。

※参考文献:《2004年素形材工业·工学年鉴、7.工程塑料》(关口勇 (财)素形材中心 (2005年4月))